在當今信息技術飛速發展的時代,集成電路(IC)作為電子設備的核心,其制造過程融合了物理、化學、材料科學和計算機科學的尖端成果。而將一顆復雜的芯片從設計圖紙變為現實中的硅片,不僅依賴于精密的制造工藝,更離不開可制造性設計(DFM)和專用軟件開發的協同支撐。這三者構成了現代集成電路產業密不可分的三駕馬車,共同驅動著摩爾定律的延續與技術創新的步伐。

一、 集成電路制造工藝:從圖紙到硅片的精密雕刻

集成電路制造工藝,俗稱“制程”,是指將電路設計通過一系列復雜、精密的物理和化學步驟,在半導體晶圓上實現的過程。其主要流程包括:

- 晶圓制備:以高純度的單晶硅為原料,通過拉伸、切割、拋光等步驟,制備出表面近乎完美的晶圓。

- 薄膜沉積:在晶圓表面生長或沉積各種材料的薄膜,如二氧化硅(SiO?)、多晶硅、金屬等,作為后續加工的基底。

- 光刻:這是整個工藝的核心。利用光刻膠和特定波長的光源(如深紫外DUV、極紫外EUV),通過掩模版將電路圖案精確地“投影”到晶圓上。其分辨率直接決定了芯片上晶體管的最小尺寸(如7納米、5納米)。

- 刻蝕:將光刻后顯現出來的圖案,通過干法(等離子體)或濕法(化學溶液)刻蝕,轉移到下方的薄膜或硅基底上。

- 離子注入與擴散:向硅中注入特定的雜質原子(摻雜),以形成晶體管所需的P區和N區,從而構建出MOSFET等核心器件。

- 化學機械拋光(CMP):平坦化晶圓表面,為后續添加新的金屬互聯層做好準備。

- 金屬化與互連:通過沉積和刻蝕形成多層金屬導線(通常為銅),將數以億計的晶體管連接起來,構成完整的電路。

隨著工藝節點不斷微縮(進入納米尺度),制造過程面臨著物理極限、量子效應、工藝變異等前所未有的挑戰,這使得單純依靠工藝技術的進步變得愈發艱難。

二、 可制造性設計(DFM):連接設計與制造的橋梁

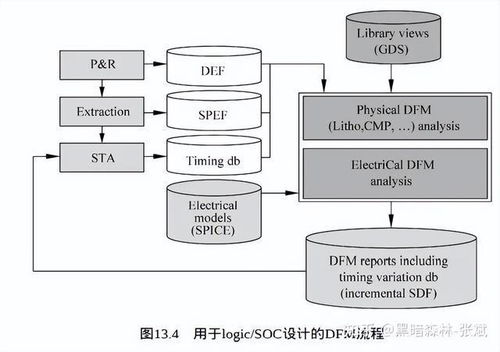

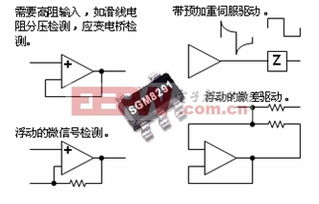

可制造性設計(Design for Manufacturability, DFM)正是在此背景下應運而生并日益重要的理念與方法。它要求在芯片設計階段,就提前考慮和規避制造工藝中可能遇到的各種問題與限制,從而提高設計在現有工藝下的良率、可靠性和性能。DFM的核心目標是從“設計正確”走向“設計易于制造且高產”。其主要技術范疇包括:

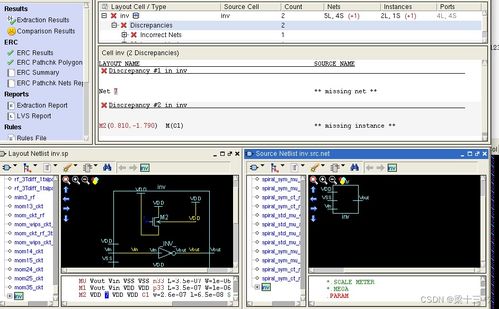

- 設計規則檢查(DRC)的演進:從簡單的幾何間距檢查,發展到包含復雜的光學鄰近效應修正(OPC)規則、多重曝光規則等,確保設計圖形在經過光刻等物理過程后仍能保持原貌。

- 工藝仿真與建模:建立精確的工藝模型(如光刻仿真、刻蝕仿真、CMP仿真),在設計階段預測制造后的實際形狀和電學參數,識別潛在熱點(Hot Spot)。

- 良率導向設計(DFY):通過添加冗余結構(如備用電路)、優化布局以減少對工藝變異的敏感性、采用更穩健的電路架構等手段,主動提升芯片的預期良率。

- 統計時序分析:考慮到工藝參數(如晶體管閾值電壓、導線寬度)在晶圓內和晶圓間的波動(工藝角),進行統計分析,確保芯片在所有變異情況下都能滿足時序要求。

DFM的本質是讓設計與工藝實現“對話”,將制造知識前饋至設計端,從而減少試錯成本,加速產品上市時間。

三、 軟件開發:賦能設計與制造的智能引擎

無論是復雜的芯片設計,還是精密的工藝控制與DFM實施,都離不開強大軟件工具的支撐。相關的軟件開發構成了集成電路產業的“軟實力”基礎。

- 電子設計自動化(EDA)軟件:這是芯片設計的核心工具鏈,涵蓋了從系統架構、邏輯綜合、電路仿真、物理布局布線到版圖驗證的全流程。EDA軟件集成了大量的DFM功能和工藝設計套件(PDK),是設計師將創意轉化為可制造版圖的關鍵平臺。

- 工藝仿真與計算光刻軟件:用于模擬光刻、刻蝕等物理過程,并生成用于OPC和反向光刻技術(ILT)的復雜掩模版圖形。隨著EUV光刻的應用,相關軟件的算法復雜度和計算需求呈指數級增長。

- 制造執行系統(MES)與良率管理系統(YMS):在晶圓廠中,軟件負責管理生產流程、跟蹤每一片晶圓的狀態、控制設備參數、收集海量生產數據,并通過數據分析(常結合機器學習)來診斷缺陷根源、持續優化工藝、提升良率。

- TCAD(技術計算機輔助設計)軟件:用于模擬半導體器件的物理特性,幫助工藝工程師開發新的器件結構和工藝模塊。

當前,人工智能與機器學習正在深度融入這些軟件工具中,用于更快的設計空間探索、更精準的工藝模型校準、更智能的缺陷分類和預測性維護,進一步推動產業向智能化方向發展。

結論

集成電路制造工藝、可制造性設計與軟件開發三者之間形成了緊密的閉環。先進的制造工藝為芯片性能提升提供了物理可能;可制造性設計確保了這種可能性能夠高效、穩定地轉化為現實產品;而貫穿始終的軟件開發則為前兩者提供了實現、優化和創新的智能工具與平臺。三者協同演進,共同應對著后摩爾時代的技術挑戰,不斷拓展集成電路技術的邊界,支撐起從智能手機、云計算到人工智能和自動駕駛的廣闊數字世界。